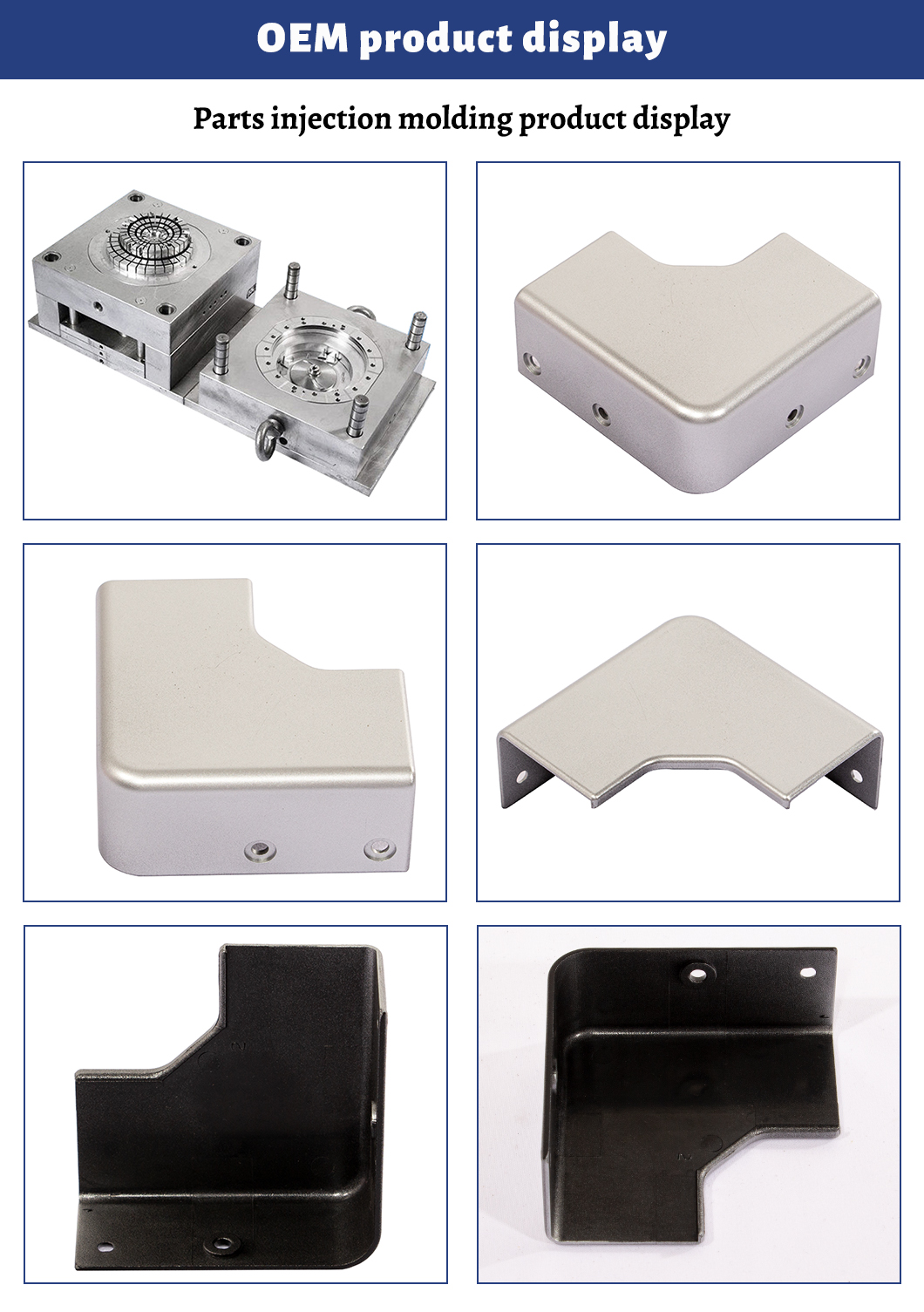

ఎలక్ట్రికల్ ప్లాస్టిక్ భాగాల కోసం అనుకూలీకరించిన ఇంజెక్షన్ అచ్చు

వివరణ

ఇంజెక్షన్ మోల్డింగ్ అనేది అచ్చులోకి పదార్థాన్ని ఇంజెక్ట్ చేయడం ద్వారా భాగాలను ఉత్పత్తి చేసే పద్ధతి.లోహాలు (దీని కోసం ప్రక్రియను డై-కాస్టింగ్ అని పిలుస్తారు), గ్లాసెస్, ఎలాస్టోమర్లు, మిఠాయిలు మరియు, సాధారణంగా, థర్మోప్లాస్టిక్ మరియు థర్మోసెట్టింగ్ పాలిమర్లు అన్నీ ఇంజెక్షన్ మోల్డింగ్లో ఉపయోగించవచ్చు.భాగం యొక్క పదార్ధం వేడిచేసిన బారెల్లో ఫీడ్ చేయబడుతుంది, మిశ్రమంగా ఉంటుంది మరియు అచ్చు కుహరంలోకి బలవంతంగా పంపబడుతుంది, ఇక్కడ అది చల్లబరుస్తుంది మరియు కుహరం యొక్క ఆకృతీకరణకు గట్టిపడుతుంది.ఒక ఉత్పత్తిని రూపొందించిన తర్వాత, సాధారణంగా పారిశ్రామిక డిజైనర్ లేదా ఇంజనీర్, అచ్చులను మెటల్, సాధారణంగా ఉక్కు లేదా అల్యూమినియంతో తయారు చేస్తారు మరియు కావలసిన భాగం యొక్క లక్షణాలను రూపొందించడానికి ఖచ్చితత్వంతో మెషిన్ చేస్తారు.కొన్ని తక్కువ ఉష్ణోగ్రత థర్మోప్లాస్టిక్ల ఇంజెక్షన్ మౌల్డింగ్ సమయంలో కరగని ఫోటోపాలిమర్ల వంటి 3డి ప్రింటింగ్ మెటీరియల్లను కొన్ని సాధారణ ఇంజెక్షన్ అచ్చుల కోసం ఉపయోగించవచ్చు.ఇంజెక్షన్ మౌల్డింగ్ అనేది చాలా చిన్న నుండి చాలా పెద్ద వరకు విస్తృత శ్రేణి భాగాలను ఉత్పత్తి చేయడానికి విస్తృతంగా ఉపయోగించబడుతుంది.వివిధ రేఖాగణిత ఆకారాలు మరియు పరిమాణాలతో భాగాలను ఉత్పత్తి చేసే సామర్థ్యం ఆపరేషన్లో ఉపయోగించే యంత్రం రకం ద్వారా నిర్ణయించబడుతుంది.

అచ్చులోకి ఇంజెక్షన్ సమయంలో ప్లాస్టిక్ ద్రవీభవన నుండి కుహరం మరియు వాయువులలో గాలిని మినహాయించేలా ఇది సెట్ చేయబడింది.. ఎగ్జాస్ట్ మృదువైనది కానప్పుడు, ఉత్పత్తి యొక్క ఉపరితలం గాలి గుర్తులు (గ్యాస్ లైన్లు), బర్నింగ్ మరియు ఇతర చెడుగా ఏర్పడుతుంది;ప్లాస్టిక్ డై యొక్క ఎగ్జాస్ట్ సిస్టమ్ అనేది సాధారణంగా ఒక గాడి ఆకారపు గాలి అవుట్లెట్లో అసలు కుహరం నుండి గాలిని మరియు కరిగిన పదార్థం ద్వారా వచ్చే వాయువులను బహిష్కరించడానికి నిర్మించబడింది.. కరిగిన పదార్థాన్ని కుహరంలోకి ఇంజెక్ట్ చేసినప్పుడు, అసలు కుహరంలోని గాలి మరియు కరుగు ద్వారా తీసుకువచ్చిన వాయువును మెటీరియల్ ప్రవాహం చివరిలో ఎగ్జాస్ట్ పోర్ట్ ద్వారా అచ్చు వెలుపలికి విడుదల చేయాలి, లేకుంటే అది రంధ్రాలతో ఉత్పత్తులను తయారు చేస్తుంది, పేలవమైన కనెక్షన్, అచ్చు నింపడం అసంతృప్తి మరియు కూడా కుదింపు కారణంగా అధిక ఉష్ణోగ్రత కారణంగా పేరుకుపోయిన గాలి కాలిపోతుంది.సాధారణ పరిస్థితుల్లో, బిలం కరిగిన పదార్థం యొక్క ప్రవాహం చివరిలో కుహరంలో లేదా డై యొక్క విభజన ఉపరితలంలో ఉంటుంది.

రెండోది డై వైపు 0.03 - 0.2 మిమీ లోతు మరియు 1.5 - 6 మిమీ వెడల్పుతో ఒక నిస్సార గాడి..ఇంజెక్షన్ సమయంలో బిలం నుండి పెద్ద మొత్తంలో కరిగిన పదార్థం బయటకు రాదు. కరిగిన పదార్థం ఇక్కడి ఛానెల్లో చల్లబడి ఘనీభవిస్తుంది..ఎగ్జాస్ట్ పోర్ట్ యొక్క ఓపెనింగ్ పొజిషన్ కరిగిన పదార్థాన్ని ప్రమాదవశాత్తూ ఎజెక్షన్ని నిరోధించడానికి ఆపరేటర్కు మళ్లించకూడదు.. ప్రత్యామ్నాయంగా, ఎజెక్టర్ మధ్య మ్యాచింగ్ గ్యాప్ని ఉపయోగించి గ్యాస్ను ఎగ్జాస్ట్ చేయవచ్చు. బార్ మరియు ఎజెక్టర్ రంధ్రం, మరియు ఎజెక్టర్ క్లంప్ మరియు టెంప్లేట్ మరియు కోర్ మధ్య.