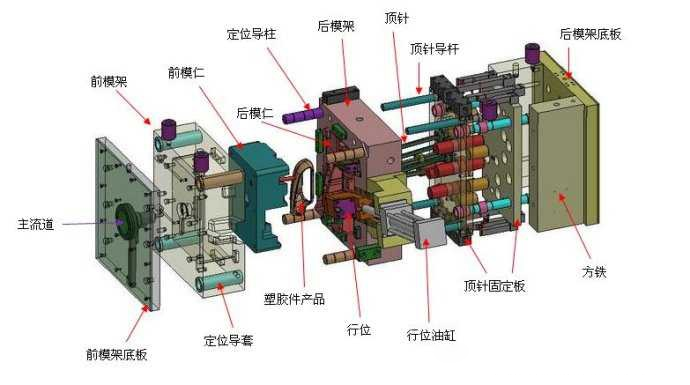

1 ఇంజక్షన్ అచ్చు యొక్క కూర్పు.ఇది ప్రధానంగా అచ్చు భాగాలను కలిగి ఉంటుంది (కదిలే మరియు స్థిరమైన అచ్చు భాగాల యొక్క అచ్చు కుహరాన్ని రూపొందించే భాగాలను సూచిస్తుంది), పోయడం వ్యవస్థ (ఇంజెక్షన్ యంత్రం యొక్క నాజిల్ నుండి కరిగిన ప్లాస్టిక్ అచ్చు కుహరంలోకి ప్రవేశించే ఛానెల్), మార్గదర్శకత్వం భాగాలు (అచ్చు మూసివేయబడినప్పుడు అచ్చును ఖచ్చితంగా సమలేఖనం చేయడానికి), నెట్టడం మెకానిజం (అచ్చు విడిపోయిన తర్వాత ప్లాస్టిక్ను అచ్చు కుహరం నుండి బయటకు నెట్టివేసే పరికరం), ఉష్ణోగ్రత నియంత్రణ వ్యవస్థ (ఇంజెక్షన్ ప్రక్రియ యొక్క అచ్చు ఉష్ణోగ్రత అవసరాలను తీర్చడానికి ) ఎగ్జాస్ట్ సిస్టమ్ (అచ్చు కుహరంలోని గాలి మరియు ప్లాస్టిక్ ద్వారా అస్థిరమైన వాయువు అచ్చు సమయంలో అచ్చు నుండి విడుదలవుతాయి, మరియు ఎగ్జాస్ట్ గాడి తరచుగా విడిపోయే ఉపరితలంపై అమర్చబడుతుంది) మరియు సహాయక భాగాలు (ఇన్స్టాల్ చేయడానికి మరియు పరిష్కరించడానికి ఉపయోగిస్తారు లేదా మౌల్డింగ్ భాగాలు మరియు మెకానిజం యొక్క ఇతర భాగాలకు మద్దతు ఇవ్వండి) కంపోజ్ చేయబడతాయి మరియు కొన్నిసార్లు సైడ్ పార్టింగ్ మరియు కోర్-పుల్లింగ్ మెకానిజమ్స్ ఉన్నాయి.

2. ఇంజక్షన్ అచ్చు యొక్క డిజైన్ దశలు

1. డిజైన్ ముందు తయారీ

(1) డిజైన్ కేటాయింపు

(2) ప్లాస్టిక్ భాగాలతో సుపరిచితం, వాటి జ్యామితీయ ఆకారం, ప్లాస్టిక్ భాగాల అవసరాలు మరియు ప్లాస్టిక్ భాగాల ముడి పదార్థాల వినియోగం

(3) ప్లాస్టిక్ భాగాల అచ్చు ప్రక్రియను తనిఖీ చేయండి

(4) ఇంజెక్షన్ మెషిన్ మోడల్ మరియు స్పెసిఫికేషన్ను పేర్కొనండి

2. ఫార్మింగ్ ప్రాసెస్ కార్డ్ను రూపొందించండి

(1) స్కీమాటిక్ రేఖాచిత్రం, బరువు, గోడ మందం, అంచనా వేసిన ప్రాంతం, మొత్తం కొలతలు, సైడ్ రిసెసెస్ మరియు ఇన్సర్ట్లు ఉన్నాయా వంటి ఉత్పత్తి అవలోకనం

(2) ఉత్పత్తి పేరు, మోడల్, తయారీదారు, రంగు మరియు ఎండబెట్టడం వంటి ఉత్పత్తిలో ఉపయోగించే ప్లాస్టిక్ల అవలోకనం

(3) ఎంచుకున్న ఇంజెక్షన్ మెషీన్ యొక్క ప్రధాన సాంకేతిక పారామితులు, ఇంజెక్షన్ మెషిన్ మరియు ఇన్స్టాలేషన్ అచ్చు మధ్య సంబంధిత కొలతలు, స్క్రూ రకం, పవర్ (4) ఇంజెక్షన్ మెషిన్ యొక్క ఒత్తిడి మరియు స్ట్రోక్

(5) ఉష్ణోగ్రత, పీడనం, వేగం, అచ్చు లాకింగ్ ఫోర్స్ మొదలైన ఇంజెక్షన్ మోల్డింగ్ పరిస్థితులు

3. ఇంజెక్షన్ అచ్చు యొక్క నిర్మాణ రూపకల్పన దశలు

(1) కావిటీస్ సంఖ్యను నిర్ణయించండి.షరతులు: గరిష్ట ఇంజెక్షన్ వాల్యూమ్, అచ్చు లాకింగ్ శక్తి, ఉత్పత్తి ఖచ్చితత్వ అవసరాలు, ఆర్థిక వ్యవస్థ

(2) ప్రవాహ ఉపరితలాన్ని ఎంచుకోండి.సూత్రం ఏమిటంటే అచ్చు నిర్మాణం సులభం, విడిపోవడం సులభం మరియు ప్లాస్టిక్ భాగాల రూపాన్ని మరియు వినియోగాన్ని ప్రభావితం చేయదు.

(3) కుహరం లేఅవుట్ ప్రణాళికను నిర్ణయించండి.సాధ్యమైనంతవరకు సమతుల్య అమరికను ఉపయోగించండి

(4) గేటింగ్ వ్యవస్థను నిర్ణయించండి.ప్రధాన ప్రవాహ ఛానల్, డైవర్షన్ ఛానల్, గేట్, కోల్డ్ హోల్ మొదలైన వాటితో సహా.

(5) విడుదల విధానాన్ని నిర్ణయించండి.ప్లాస్టిక్ భాగాలు విడిచిపెట్టిన అచ్చు యొక్క వివిధ భాగాలకు అనుగుణంగా వేర్వేరు డెమోల్డింగ్ పద్ధతులు రూపొందించబడ్డాయి.

(6) ఉష్ణోగ్రత నియంత్రణ వ్యవస్థ యొక్క నిర్మాణాన్ని నిర్ణయించండి.ఉష్ణోగ్రత నియంత్రణ వ్యవస్థ ప్రధానంగా ప్లాస్టిక్ రకం ద్వారా నిర్ణయించబడుతుంది.

(7) ఫిమేల్ డై లేదా కోర్ కోసం ఇన్సర్ట్ స్ట్రక్చర్ను స్వీకరించినప్పుడు, ఇన్సర్ట్ యొక్క మ్యాచినాబిలిటీ మరియు ఇన్స్టాలేషన్ మరియు ఫిక్సేషన్ మోడ్ నిర్ణయించబడతాయి.

(8) ఎగ్జాస్ట్ రకాన్ని నిర్ణయించండి.సాధారణంగా, అచ్చు యొక్క విభజన ఉపరితలం మరియు ఎజెక్షన్ మెకానిజం మరియు అచ్చు మధ్య క్లియరెన్స్ ఎగ్జాస్ట్ కోసం ఉపయోగించవచ్చు.పెద్ద మరియు హై-స్పీడ్ ఇంజెక్షన్ అచ్చు కోసం, సంబంధిత ఎగ్జాస్ట్ రూపం తప్పనిసరిగా రూపొందించబడాలి.

(9) ఇంజెక్షన్ అచ్చు యొక్క ప్రధాన కొలతలు నిర్ణయించండి.సంబంధిత సూత్రం ప్రకారం, అచ్చు భాగం యొక్క పని పరిమాణాన్ని లెక్కించండి మరియు అచ్చు కుహరం యొక్క ప్రక్క గోడ యొక్క మందం, కుహరం దిగువ ప్లేట్, కోర్ బ్యాకింగ్ ప్లేట్, కదిలే టెంప్లేట్ యొక్క మందం, కుహరం ప్లేట్ మందం మాడ్యులర్ కుహరం మరియు ఇంజెక్షన్ అచ్చు యొక్క ముగింపు ఎత్తు.

(10) ప్రామాణిక అచ్చు బేస్ ఎంచుకోండి.ఇంజక్షన్ అచ్చు రూపకల్పన మరియు లెక్కించిన ప్రధాన కొలతలు ప్రకారం ఇంజెక్షన్ అచ్చు యొక్క ప్రామాణిక అచ్చు బేస్ను ఎంచుకోండి మరియు ప్రామాణిక అచ్చు భాగాలను ఎంచుకోవడానికి ప్రయత్నించండి.

(11) అచ్చు యొక్క నిర్మాణాన్ని గీయండి.ఇంజెక్షన్ అచ్చు యొక్క పూర్తి నిర్మాణ స్కెచ్ను గీయడం మరియు అచ్చు నిర్మాణాన్ని గీయడం అచ్చు రూపకల్పనలో చాలా ముఖ్యమైన పని.

(12) అచ్చు మరియు ఇంజెక్షన్ యంత్రం యొక్క సంబంధిత కొలతలు తనిఖీ చేయండి.గరిష్ట ఇంజెక్షన్ వాల్యూమ్, ఇంజెక్షన్ ప్రెజర్, మోల్డ్ లాకింగ్ ఫోర్స్ మరియు అచ్చు యొక్క ఇన్స్టాలేషన్ భాగం యొక్క పరిమాణం, అచ్చు ఓపెనింగ్ స్ట్రోక్ మరియు ఎజెక్షన్ మెకానిజంతో సహా ఉపయోగించిన ఇంజెక్షన్ మెషీన్ యొక్క పారామితులను తనిఖీ చేయండి.

(13) ఇంజెక్షన్ అచ్చు యొక్క నిర్మాణ రూపకల్పన యొక్క సమీక్ష.ప్రాథమిక సమీక్ష నిర్వహించి, వినియోగదారు సమ్మతిని పొందండి మరియు వినియోగదారు అవసరాలను నిర్ధారించడం మరియు సవరించడం అవసరం.

(14) అచ్చు యొక్క అసెంబ్లీ డ్రాయింగ్ను గీయండి.ఇంజెక్షన్ అచ్చు యొక్క ప్రతి భాగం యొక్క అసెంబ్లీ సంబంధాన్ని స్పష్టంగా సూచించండి, అవసరమైన కొలతలు, క్రమ సంఖ్యలు, వివరాలు టైటిల్ బ్లాక్ మరియు సాంకేతిక అవసరాలు (సాంకేతిక అవసరాల యొక్క విషయాలు క్రింది విధంగా ఉన్నాయి: a. డై స్ట్రక్చర్ కోసం పనితీరు అవసరాలు, ఎజెక్షన్ మెకానిజం కోసం అసెంబ్లీ అవసరాలు వంటివి మరియు ఆక్సీకరణ నిరోధక చికిత్సకు అవసరమైన విభజనల యొక్క క్లియరెన్స్, డై యొక్క ప్రధాన అవసరాలు b. అక్షరాలు, ఆయిల్ సీల్ మరియు స్టోరేజీకి సంబంధించిన ఆవశ్యకతలు (15) అచ్చు భాగం డ్రాయింగ్ను విడదీయడం మరియు డ్రాయింగ్ చేయడం: మొదట లోపల, తర్వాత. క్లిష్టమైన తర్వాత సాధారణ, మొదటి ఏర్పాటు భాగాలు తర్వాత నిర్మాణ భాగాలు.

(16) డిజైన్ డ్రాయింగ్లను సమీక్షించండి.ఇంజెక్షన్ అచ్చు రూపకల్పన యొక్క తుది సమీక్ష ఇంజెక్షన్ అచ్చు రూపకల్పన యొక్క తుది తనిఖీ, మరియు భాగాల ప్రాసెసింగ్ పనితీరుపై ఎక్కువ శ్రద్ధ ఉండాలి.

3. ఇంజెక్షన్ అచ్చు యొక్క ఆడిట్

1. ప్రాథమిక నిర్మాణం

(1) ఇంజెక్షన్ అచ్చు యొక్క మెకానిజం మరియు బేస్ పారామితులు ఇంజెక్షన్ మెషీన్తో సరిపోలుతున్నాయా.

(2) ఇంజెక్షన్ అచ్చుకు బిగింపు గైడ్ మెకానిజం ఉందా మరియు మెకానిజం డిజైన్ సహేతుకంగా ఉందా.

(3) విడిపోయే ఉపరితలం యొక్క ఎంపిక సహేతుకమైనదా, ఫ్లాష్ యొక్క అవకాశం ఉందా మరియు ప్లాస్టిక్ భాగం ఎజెక్షన్ మరియు విడుదల మెకానిజంలో సెట్ చేయబడిన కదిలే డై (లేదా ఫిక్స్డ్ డై) వైపు ఉంటుందా.

(4) కుహరం యొక్క లేఅవుట్ మరియు గేటింగ్ సిస్టమ్ రూపకల్పన సహేతుకంగా ఉన్నాయా.గేట్ ప్లాస్టిక్ ముడి పదార్థంతో అనుకూలంగా ఉందా, గేట్ స్థానం సమానంగా ఉందా, గేట్ మరియు రన్నర్ యొక్క రేఖాగణిత ఆకారం మరియు పరిమాణం సముచితంగా ఉన్నాయా మరియు ప్రవాహ నిష్పత్తి సహేతుకంగా ఉందా.

(5) ఏర్పడిన భాగాల రూపకల్పన సహేతుకమైనదేనా.

(6) ఎజెక్షన్ విడుదల విధానం మరియు పార్శ్వ పురుషుడు.లేదా కోర్-పుల్లింగ్ మెకానిజం సహేతుకమైనది, సురక్షితమైనది మరియు నమ్మదగినదా.జోక్యం మరియు మూసివేత ఉందా.(7) ఎగ్జాస్ట్ మెకానిజం ఉందా మరియు దాని రూపం సహేతుకంగా ఉందా.(8) ఉష్ణోగ్రత నియంత్రణ వ్యవస్థ అవసరమా.హీట్ సోర్స్ మరియు కూలింగ్ మోడ్ సహేతుకంగా ఉన్నాయా.

(9) సహాయక భాగాల నిర్మాణం సహేతుకంగా ఉందా.

(10) మొత్తం పరిమాణం ఇన్స్టాలేషన్ను నిర్ధారించగలదా, ఫిక్సింగ్ పద్ధతి సహేతుకంగా మరియు విశ్వసనీయంగా ఎంపిక చేయబడిందా మరియు ఇన్స్టాలేషన్ కోసం ఉపయోగించిన బోల్ట్ రంధ్రం ఇంజెక్షన్ మెకానిజం మరియు ఫిక్స్డ్ మోల్డ్ ఫిక్సింగ్ ప్లేట్లోని స్క్రూ హోల్ పొజిషన్కు అనుగుణంగా ఉందా.

2. డిజైన్ డ్రాయింగ్లు

(1) అసెంబ్లీ డ్రాయింగ్

భాగాలు మరియు భాగాల అసెంబ్లీ సంబంధం స్పష్టంగా ఉందా, సరిపోలే కోడ్ సరిగ్గా మరియు సహేతుకంగా గుర్తించబడిందా, భాగాల మార్కింగ్ పూర్తయిందా, జాబితాలోని క్రమ సంఖ్యకు అనుగుణంగా ఉందా, సంబంధిత సూచనలకు స్పష్టమైన మార్కులు ఉన్నాయా మరియు ఎలా మొత్తం ఇంజెక్షన్ అచ్చు ప్రామాణికమైనది.

(2) భాగాలు డ్రాయింగ్

పార్ట్ నంబర్, పేరు మరియు ప్రాసెసింగ్ పరిమాణం స్పష్టంగా గుర్తించబడిందా, డైమెన్షనల్ టాలరెన్స్ మరియు వివిధ టాలరెన్స్ గుర్తులు సహేతుకమైనవి మరియు సంపూర్ణంగా ఉన్నాయా, ధరించడానికి సులభమైన భాగాలు గ్రౌండింగ్ కోసం రిజర్వ్ చేయబడిందా, ఏ భాగాలకు అల్ట్రా-హై ఖచ్చితత్వ అవసరాలు ఉన్నాయి, ఈ అవసరం ఉందా సహేతుకమైనది, ప్రతి భాగం యొక్క మెటీరియల్ కుషన్ సముచితంగా ఉందో లేదో మరియు హీట్ ట్రీట్మెంట్ అవసరాలు మరియు ఉపరితల కరుకుదనం అవసరాలు సహేతుకంగా ఉన్నాయా.

(3) కార్టోగ్రాఫిక్ పద్ధతి

డ్రాయింగ్ పద్ధతి సరైనదేనా, అది జాతీయ ప్రమాణాలకు అనుగుణంగా ఉందా, మరియు రేఖాగణిత బొమ్మలు మరియు డ్రాయింగ్పై వ్యక్తీకరించబడిన సాంకేతిక అవసరాలు సులభంగా అర్థం చేసుకోవచ్చు.3. ఇంజెక్షన్ అచ్చు డిజైన్ నాణ్యత

(1) ఇంజెక్షన్ అచ్చును రూపకల్పన చేసేటప్పుడు, ప్లాస్టిక్ ముడి పదార్థాల ప్రక్రియ లక్షణాలు మరియు అచ్చు పనితీరు సరిగ్గా పరిగణించబడిందా, అచ్చు నాణ్యతపై ఇంజెక్షన్ యంత్రం రకం యొక్క సాధ్యమైన ప్రభావం మరియు సంబంధిత నివారణ చర్యలు తీసుకున్నారా ఇంజెక్షన్ అచ్చు రూపకల్పన సమయంలో అచ్చు ప్రక్రియ సమయంలో సాధ్యమయ్యే సమస్యలు.

(2) ఇంజెక్షన్ అచ్చు యొక్క మార్గదర్శక ఖచ్చితత్వంపై ప్లాస్టిక్ భాగాల అవసరాలు పరిగణించబడ్డాయా మరియు మార్గదర్శక నిర్మాణం సహేతుకంగా రూపొందించబడిందా.

(3) ఏర్పడిన భాగాల పని పరిమాణం గణన సరైనదేనా, ఉత్పత్తుల యొక్క ఖచ్చితత్వం హామీ ఇవ్వబడుతుందా మరియు వాటికి తగినంత బలం మరియు దృఢత్వం ఉందా.

(4) అచ్చు తగినంత మొత్తం బలం మరియు దృఢత్వాన్ని కలిగి ఉండేలా సహాయక భాగాలు నిర్ధారించగలవా.

(5) అచ్చు పరీక్ష మరియు మరమ్మత్తు అవసరాలు పరిగణించబడతాయా

4. అసెంబ్లీ మరియు వేరుచేయడం మరియు నిర్వహణ పరిస్థితుల పరంగా అసెంబ్లీ మరియు వేరుచేయడం కోసం అనుకూలమైన పొడవైన కమ్మీలు, రంధ్రాలు మొదలైనవి ఉన్నాయా మరియు అవి గుర్తించబడి ఉన్నాయా.

పోస్ట్ సమయం: మార్చి-06-2023